日揮ホールディングス常務執行役員兼TCO

|

|

目まぐるしく変化する世界情勢の中で、脱炭素社会に向けたエネルギー転換は一進一退を繰り返している。石油精製・販売事業で創業し、世界中でプラント建設を手掛けてきた日揮ホールディングスは、2040年に向けて主力の石油・ガスプラント建設事業から脱炭素エネルギー事業への転換を進める。同時に、将来を見据えて力を入れるのが資源循環事業だ。国産のSAF(持続可能な航空燃料)や廃プラスチック・廃繊維リサイクルを実現するためのイニシアティブを主導する。同社のサステナビリティ協創部を率いる、秋鹿正敬常務執行役員兼TCO(Technology Commercialization Officer)に話を聞いた。

挑戦の5年

――脱炭素エネルギー事業をはじめとする事業領域の拡大に向け、2021年〜2025 年までを「挑戦の5年」と位置付けています。日揮は今、どのようにビジネスを発展させようとしているのでしょうか。

日揮グループは1928年の創業以来、社会の基盤を支える存在でありたいという思いの下、エネルギー関係のプラントを建設するプラントエンジニアリングを生業にしてきました。エネルギーの生産方法を低・脱炭素化していくことが、我々に課せられた課題と理解しています。

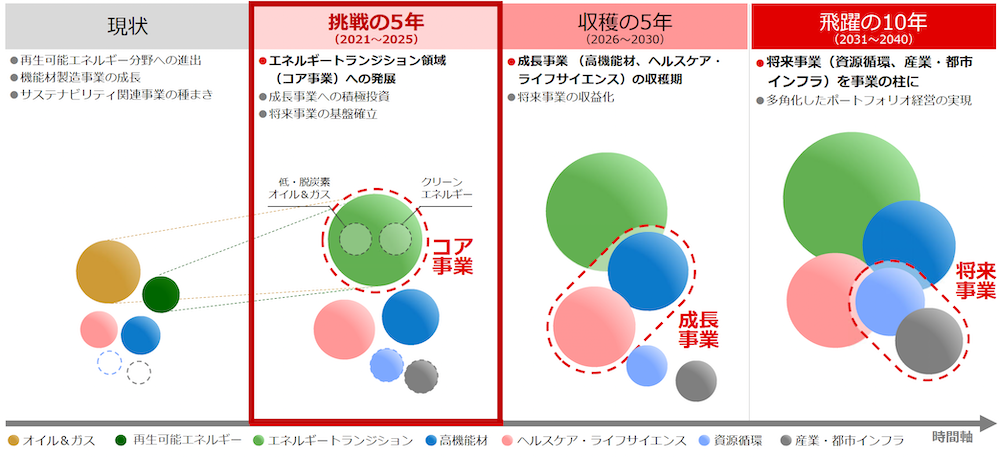

2021年度に発表した⻑期経営ビジョン「2040年ビジョン」では、ビジネス領域の変革、ビジネスモデルの変革、マネジメントシステムの変革を掲げました。これは21世紀に生きている企業として求められている変革だと思います。日揮グループは今までの石油精製・ガス生産プラントの建設から、脱炭素エネルギーの製造へとビジネスの領域を徐々に移していこうとしています。

|

ただ、再生可能エネルギーで全てまかなえるわけではありませんので、エネルギー・トランジションの過程では既存エネルギーをいかに低・脱炭素化するかが重要になります。CO2を分離・回収して、貯留する、もしくは有効に利用する用途を追求していかないと、2050年カーボンニュートラルも達成できません。そこに我々のエンジニアリング力やプロジェクトマネジメント能力が引き続き必要とされると確信していますし、それに応えていきたいと考えています。

そして、2021年5月にはこれまでのビジョンをパーパスとして再定義し、「Enhancing planetary health (地球の健全性を高めるという意味) 」としました。地球の健全性あるいは人類の健全性を保つという点では、これまでも石油・ガスプラント建設事業と並行して、国内外でヘルスケア・ライフサイエンス事業を行ってきました。具体的には病院の建設・運営や医薬品工場の建設などです。また、触媒やファインセラミックスなどの製造業も手掛けています。 電化が進む中で半導体やバッテリーの需要は高まっているので、製造業においても高機能材製造という分野で持続可能な社会をつくることに貢献していきたいと考えています。

――サステナビリティ関連の事業を拡大する中、サステナビリティ協創部ではどのような方針で取り組みを進めていますか。特に注力されていることは何でしょうか。

サステナビリティ協創部は、2019年10月の分社化の際にできました。「CO2マネジメント」「バイオ」「資源循環」事業の3つを柱に、それを進めるために必要な DXを加えて取り組んでいます。協創部と名付けたのは、自前で全て行うことにこだわらず、他の企業の方々と一緒にやっていくことを打ち出したいという思いからです。2人で始まった部署ですが、今では120人体制になり、技術開発から事業化、それに必要なDXまでを一貫してできる体制が整っています。

CO2マネジメントについては、CO2を回収し、地中に圧入・貯留するCCS技術、貯留したCO2を有効利用するCCUS技術の提供、建設プロジェクト遂行、事業化があります。CCSプロジェクトはすでに実績があり、2004年からアルジェリアやオーストラリアで CCS設備を、苫小牧でも国内初の大規模CCS実証試験事業の設備を建設してきました。

また、カーボンニュートラル燃料である水素やアンモニアの生産にも携わっています。石油精製やガスプラントの建設で培ってきた、巨大で複雑な装置を大勢の人を使って世界中から資機材を集めて作るという技術や経験を生かし、これから生産設備の建設を手掛けていくところです。

――そうした脱炭素エネルギー事業ですが、ロシアのウクライナ侵攻により、既存のエネルギーの需要と脱炭素化に向けた動きが拮抗するような状況があります。事業にはどのような影響がありますか。

ロシアでは大規模なLNGプラントを建設し、事業投資もしてきました。それがなくなる影響は決して小さくはありません。一方で、現在は既存エネルギーが取り合いになり、エネルギープラント市場が活況を呈していることは事実です。持続可能性に関する技術の事業化にも影響があり、人員が一時的にプラント建設事業に投じられることも避けられません。

しかし、持続可能性やカーボンニュートラルというのは人類の逃れられない課題です。グループの経営トップもよく認識しており、手を抜かない方針です。2030年に46%温室効果ガスを削減するという目標はすぐそこに迫っています。自分が今すべきことをしていかないといけないと思っています。

資源循環を実現する社会の仕組みをつくる

――将来の成⻑のエンジンとして、SAFや廃プラスチック、廃繊維リサイクルという資源循環事業への取り組みを進めています。国産のSAFに関連する約20社が参画する「ACT FOR SKY」などのイニシアティブの立ち上げを主導し、業界の垣根を超えて取り組んでいますね。日揮がリーダーシップを発揮して取り組む狙いはどんなところにありますか。

究極の目標はカーボンニュートラルを実現し、地球を持続可能にすることです。そのために重要なことはビジネスとして持続可能であることです。ですので、お金が回る方法を考えることを常に意識しています。政府の仕組みや補助金なども活用しながら、経済性がある程度確保され、継続できるようなビジネスモデルを考えています。特に資源循環については、処理費をもらい、かつて廃棄物といわれた未利用の資源をエネルギーや有価物、新たな製品に変えていくことが必要です。

しかし、まだお金を生み出す社会の仕組みや制度設計ができていません。我々としては社会の仕組みができることが必要で、そこに働きかけています。そしてファーストペンギンとしてファーストプロジェクトも手掛けていきたいと思っています。いろいろな仕組みを作り、それを皆さんと共有し、我々以外の企業も同じようなことができるようになることを目指しています。

そういう意味で、SAF製造事業にも取り組んでいます。初の国産SAFの商業化に向けて、大阪・堺で生産設備の設計・建設を進めています。廃食用油を回収するレボインターナショナル、石油精製技術を持つコスモ石油と協働し、日本全国から回収される廃食用油からSAFを製造します。これはサステナビリティ協創部の事業でいち早く事業化できるものです。2024年には年産約3万キロリットル(東京からロンドンへの片道700回分)のSAF製造プラントが完成し、生産を始めます。2025年の大阪・関⻄万博の際にはその燃料で飛行機を飛ばす計画です。

――SAFの生産拠点は今後、さらに拡大する計画ですか。

そうです。政府は2030年までに、国内の航空会社が使用する燃料の10%をSAFに置き換える目標を掲げています。日本でコロナ禍以前に使われていた航空燃料は1000万キロリットルです。10%は100万キロリットルですから、我々が3万キロリットルを製造すれば3%です。さらに2つプラントを増やすと9%に達します。必要な100万キロリットルのうちの10%近くに達するので、それは一つの大きな貢献になると思っています。廃食用油の回収については、小田急電鉄とも協力して、効率的な回収の仕組みをデジタル技術を使って作ろうとしています。

眠っていた技術を掘り起こし、資源循環を実現へ

――廃プラスチック・廃繊維リサイクル事業は現在、どのように進んでいますか。

|

廃プラスチックのガス化、廃プラスチックの油化、廃繊維のリサイクルに関する技術について、日本の技術者は凄くて、こうした時代が来る前から開発を行ってきています。しかし、いくつかの会社は投資をして社会実装までしましたが、世の中が追い付いておらず原料が集まらないため、10年ほど続けた後に止めてしまったというケースがあります。

それを我々は今、掘り起こしています。ペットボトルに代表されるPETのケミカルリサイクルも10年以上前に技術開発され、社会実装されましたが、残念ながら、まだ社会が追いついておらず事業中断となってしまった事例があります。今や、特にスポーツアパレルの世界では再生繊維が含まれている衣服の方が価値が高まり、若い人たちもそれを買うので、価格も上がっています。我々は、帝人の持つポリエステルのケミカルリサイクル技術と、伊藤忠商事の持つ繊維業界の幅広いネットワークを活用し、世界中の企業に技術を提供していきます。

――ケミカルリサイクルする繊維はどのように回収するのでしょうか。

プレコンシューマー(消費者が使用する前)の端材を工場から回収します。縫製工場がある繊維産業の盛んな国にある企業にライセンスを提供して、端材を再利用した新しい製品が作られていくことになります。

繊維リサイクルは、我々が主導し、帝人や東京大学など10社・団体が参加する「持続可能な繊維産業のエコシステム構築に向けた産学連携ワーキンググループ」で協議を重ねてきたテーマの一つです。

繊維リサイクルの課題は、古着のポストコンシューマー繊維の回収が難しく、原料がなかなか回ってこないことです。衣服を捨てたり、回収する際に、これはポリエステル、これは木綿と分別するわけではありません。

資源循環を実際に行うには、仕分けを行うソーティングセンターが必要です。欧州には大規模なソーティングセンターがあり、仕分けをして、再生・再利用していく仕組みがあります。しかし、日本では市区町村がごみを回収し、市で集まってくる資源の量も多くないため、ソーティングセンターを作って分類しても量が限られます。本来は、県や関東地方といったより大きな括りで行えたら、各社が必要十分な量が集まります。それくらいの規模で行っていかないと、国内での繊維リサイクルは難しいです。

でもこれは資源循環全般に対してもいえることです。家庭にあるごみを有効利用しようと思ったら、より大きな規模で物事を考える必要があります。生ごみをたくさん集めて発酵させて、そこからメタンガスを回収して、バイオガスにし、燃料にすることもできるわけです。

――他に繊維の資源循環における課題はありますか。

資源循環の難しさは、プラントを建てることはほんの一部で、いわゆる静脈である資源回収を行い、プラントを建設し、製品として販売する、という一連のバリューチェーンを繋がないと、お金も回らないしトレーサビリティも叶わない点です。再生繊維を使っているということを消費者に正しく伝えることが必要です。これからはより厳しく透明性を持って証明できる仕組みを作ることが求められます。バリューチェーンを繋いで、RFIDタグのようなDXの技術を使い、どこから来た端材でできたものかが分かるようにすることが大事になります。

ソーティングセンターも最初の段階は人海戦術で、人の手で仕分けます。RFIDタグをつければ素材の仕分けも瞬時に行えますが、コストがかかります。こうしたことはアパレル業界の理解がないとできません。ワーキンググループの共同研究で、消費者の行動変容があって初めてアパレルブランドも動くことが分かっています。一消費者として我々も努力していかないといけません。

――現段階の「2040年ビジョン」の進捗をどう見ていますか。

幸いなことに、陽の当たらない時からこうした技術開発を続けてきた方々の努力が実り、着実に芽が出てきていると感じています。そういった過去の積み重ねがあったからこそ、SAFの事業化や、繊維リサイクルのライセンス技術の提供ができるわけです。これからさらに、こういった事業を増やしていこうとしています。例えば、タイヤは天然ゴムと合成ゴムからできていますが、廃タイヤになると主に燃料として燃やされています。それではもったいないので、廃タイヤのリサイクルにも取り組もうとしています。

――最後に、秋鹿役員がサステナビリティ協創部を率いる上で大事にされている信条やリーダーシップがあればお聞かせください。

当たり前のことですが、今までにない事業領域なので、新しい目で見るということです。私は⻑らく石油・ガスプラントの営業をしてきました。サステナビリティとは事業規模も違います。超大型のエネルギー関連プロジェクトになると1兆円を超える規模になりますが、まだサステナビリティ分野の事業規模は数十億円です。超大型プロジェクトの場合はとにかくリスクが大きいので、いろんなリスクを分析し、今までの経験に基づいて、これは大丈夫か、あれは大丈夫か、これも大丈夫か、といろんな指摘をして十分な対策を講じます。大きなプロジェクトはそれで健全性が保たれて、リスクが減り、無事にプロジェクトが完成します。しかし、新規事業のように誰もしたことがないようなことをするときに、リスクをあげつらって「大丈夫か」と繰り返していると、誰も何もしなくなります。ですから、これまでこの会社で培ってきた経験を少し横に置いて、新しい目で見るよう心がけています。

実は、これはサステナビリティ協創部の中堅のエンジニアから言われたことなんです。「“Yes, but”(いいね。でも)ではなく“Yes, and”(いいね。それでどうする?)の精神が大事です。そうでないと誰もチャレンジしなくなります」と。これまで我々は “Yes, but”の文化で慎重になりすぎて新規事業に失敗することもありました。でも、チャレンジしなくなったら終わりです。

それでも自分の考え方や発想ってなかなか変えられません。今までの考え方に片寄りがちになります。そうなった時に口に出す前に少し止まって、こう言っちゃうとやっぱりダメだなっていうように、なるべく思い留まるようにしています。それがこのポジションになってからの一つのポリシーです。

写真・原啓之

日揮ホールディングス 常務執行役員 TCO サステナビリティ協創部⻑

1964 年、東京生まれ。1987 年早稲田大学法学部卒。同年4月、日揮株式会社入社。人事部配属。人事システム、福利厚生、各種人事規程、採用などの人事業務を経験し、1993 年より国際事業本部 SRCプロジェクトチームでアドミマネージャーとしてシンガポールに駐在。1997年帰任後、国際営業第2部で、主に南⻄アジア市場を担当。 2001年にニューデリー事務所⻑としてインド駐在。2003年より、JGCアラビア社 MDとしてサウジアラビア・アルコバールに6年間駐在。その後、中東北アフリカ営業を経て、 2016 年執行役員営業本部⻑。2019 年10月の持ち株会社制移行に伴い、日揮ホールディングス株式会社常務執行役員サステナビリティ協創部⻑。

アメリカ、スペインで紛争解決・開発学を学ぶ。一般企業で働いた後、出版社に入社。2016年から「持続可能性とビジネス」をテーマに取材するなか、自らも実践しようと、2018年7月から1年間、出身地・高知の食材をつかった週末食堂「こうち食堂 日日是好日」を東京・西日暮里で開く。前Sustainable Brands Japan 編集局デスク。