東レとホンダが新たに挑む、ガラス繊維配合「ナイロン6」のリサイクル

東レ株式会社(以下「東レ」)は、株式会社本田技術研究所(以下「ホンダ」)と、使用済みの自動車から回収するガラス繊維配合ナイロン6樹脂の部品を亜臨界水で解重合し、原料モノマー(カプロラクタム)に再生する、ケミカルリサイクル技術に関する共同開発契約を締結し、技術実証を開始しました。本件は環境省令和5年度脱炭素型循環経済システム構築促進事業(うち、プラスチック等資源循環システム構築実証事業)(補助)に採択されています。

左から、三本氏(東レ)、平脇氏(ホンダ)、富永氏(東レ)、野見山氏(東レ)

|

互いの得意領域を活かし、ケミカルリサイクル技術の実証実験を進める

──

ホンダが回収・分別・前処理を担当しているそうですが、具体的には何を回収し、どのように分別や前処理を行っているのですか?

平脇聡志氏(

ホンダ

先進技術研究所

材料・プロセス領域

チーフエンジニア/以下、平脇)

:

使用済みの自動車から回収可能な、大物のプラスチック樹脂部品をターゲットにしています。その中で今回は「インテークマニホールド」という、ナイロン6でできている部品を原資として集め、リサイクルしていきます。前処理としては、粉砕して小さくした後に、金属やゴムといった異物を除去します。さらに、より細かい1センチ角未満のサイズに粉砕することによりロジスティクスコストも抑制できます。

平脇氏

|

──

東レが担っている技術開発についてお聞かせください。

富永剛氏(東レ

研究本部

化成品研究所ケミカル研究室長/以下、富永)

:

ナイロン6部品のケミカルリサイクルに亜臨界水という水を使うのですが、亜臨界水による樹脂の分解自体は古くから知られてはいるものの、まだ社会実装していない技術です。亜臨界水とは、一定レベルの高温・高圧状態の水のことで、水だけで分解する強い力を持っています。この特性を利用して、ポリマー(重合体)であるナイロン樹脂をモノマー(単一の最小単位)の状態に分解する、解重合技術に取り組んでいます。

今の自動車に使われている部品は、ナイロン6樹脂に強化剤としてガラス繊維を大量に入れるなど、いろいろな添加剤が入っています。「ナイロン6を解重合するのと同時にガラス繊維等をいかに分離していくか」ということが、我々の担う技術開発であり、今回のホンダさんとの取り組みポイントです。

富永氏

|

──

この実証実験における両社の役割は?

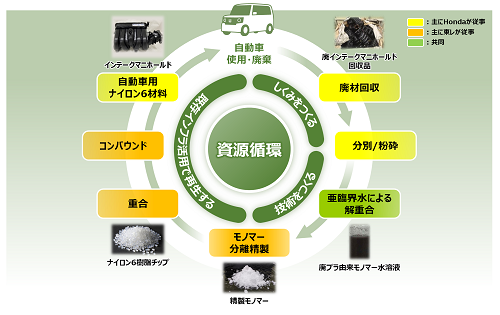

富永:回収・分別のフェーズでは、ナイロン6部品がどういった状態なのかをホンダさんに聞きながら我々も一緒にやりますし、ガラス繊維を分離するところもお互いに知恵を出し合いながら進めています。モノマーからポリマーを重合するところは弊社の既存のインフラを活用し、それを自動車部品として、どこにどのように使っていくかというところはホンダさんに委ねます。

とはいえ、リサイクルのプロセスは循環しているので、ここはホンダさん、ここは東レ、と線引きできるものでもありません。その環のなかでホンダさんと一緒に開発を行っています。

平脇:ホンダ側も同じ認識です。これまでの取引のように役割分担を分けるのではなく、お互いが、共に歩んでいく完全に対等なパートナーなのです。

富永:自動車メーカーとしてホンダさんが強いところと、化学・高分子メーカーとして東レが強いところがそれぞれあるので、それぞれの得意領域を活かしながら実証実験を進めています。

【ケミカルリサイクルの技術実証スキーム】

|

環境負荷が低く、他製品にも応用が期待できるリサイクル技術

──

今回の共同開発では「亜臨界水でリサイクルする」ことが重要なのですね。

平脇:今回なぜ亜臨界水でやるのかですが、まず、水を使うためにクリーンだということ。そして、他と比べて5分の1と、非常にハイスピードで処理できることがその理由です。水を使用する方法は、ナイロンのみならず、他のモノマーから合成された樹脂にも応用可能な技術なのです。これを皮切りに、他の樹脂にも展開できるだろうと見込んでいます。

富永:亜臨界水は高温・高圧の水です。その状態にするにはエネルギーを使うので、「却って環境に負荷をかけないか?」との点も考慮する必要がありました。けれども、実際にラボで試してみると、極めて短時間で処理ができ、環境負荷低減と両立できる可能性を見出しています。

また、東レはナイロン6の原料となるモノマー自体も製造しており、不純物をなくす技術があります。それを活用すれば、使用済みで汚れているリサイクル原資をきれいなモノマーにすることもできます。どういった原料にどのような不純物が入っているかについて、ホンダさんと一緒にやることで我々も詳しく分かりますし、より効率的な精製の方法を追求することができるのです。

ナイロン6は、自動車以外にも衣料や産業用途等、多様に使われていますが、複合化することで素材が高機能化し、より便利に、より快適になる一方で、リサイクルする際には、複合化しているがゆえに難しさが増すのです。今回の対象原資である「インテークマニホールド」をうまくリサイクルできれば、他の産業用や衣類用も含めて、リサイクルできる用途がひろがっていくのではないかと考えています。

──

現時点での課題は?

富永:ホンダさんのところで、金属以外にどのような異物があるのかを見せてもらっており、サンプルももらっています。そうした異物を含んだ状態のものを実際に亜臨界水で処理して、既存のケミカルリサイクルと同じようにきれいにモノマーにできるのかを、ひとつずつ見ている状況です。異物をどこまで選別・分別しなくてはいけないか。そうした基本方針を、お互いの知見を出し合いながら議論を始めています。

【本記事の後編はこちら】 (東レ株式会社の外部サイトへ移動)

東レのサーキュラーエコノミー特設サイト

「GO CIRCULAR」では、具体的な共創事例やソリューションをご紹介しています。

・リサイクル原資を提供したい

・リサイクル技術を提供したい

・リサイクル、バイオマス由来製品を購入/活用したい

共創パートナーをお探しの方は、ぜひ一度、東レのサーキュラーエコノミー特設サイト

「GO CIRCULAR」をご覧ください。

【 GO CIRCULAR サイト 】

https://www.circular.toray/